Die keuse van die regte koolstof -UD -stof is 'n kritieke stap om die sukses van enige saamgestelde materiaalprojek te verseker, hetsy in lug-, motor-, sportgoedere of strukturele versterking. Koolstof UD-stof bied ongeëwenaarde sterkte-tot-gewig-werkverrigting, maar onbehoorlike seleksie kan lei tot ondoeltreffende ontwerpe, hoër koste of selfs materiële mislukking. Die begrip van die unieke eienskappe van eenrigting koolstofvesels, die verskillende harsstelsels, omgewingsvereistes en toepassingsspesifieke vereistes is noodsaaklik vir ingenieurs en ontwerpers wat daarop gemik is om optimale resultate te bereik. Die keuse van die regte materiaal kan die algehele werkverrigting, duursaamheid en koste-doeltreffendheid van 'n projek beïnvloed. Deur elke aspek noukeurig te evalueer, kan vervaardigers komponente skep wat aan presiese meganiese vereistes voldoen, terwyl dit mettertyd betroubaarheid verseker. Die besluitnemingsproses moet nie gehaas word nie, aangesien die langtermynprestasie van saamgestelde strukture baie afhang van die keuse van die regte UD-stof van die begin af.

Definieer aansoekvereistes

Die eerste stap om die regterkant te kies Koolstof UD -materiaal is om die toepassingsvereistes duidelik te definieer. Dit is noodsaaklik om die tipe las en die rigting waarin dit toegepas word, te verstaan. Sommige komponente ervaar byvoorbeeld hoofsaaklik trekkragte, terwyl ander buig, kompressie of torsie kan ondergaan. Koolstof -UD -stof presteer wanneer vragte voorspelbaar is en op 'n spesifieke as gekonsentreer is, wat dit ideaal maak vir toepassings soos lug- en ruimtevaart, versterkings van die motor -onderstel, sporttoerusting en mariene strukture.

Buiten die lastipe, moet u die verwagte leeftyd van die deel en die omstandighede waarin dit sal werk, oorweeg. Buitelug- of industriële toepassings kan weerstand teen vog, UV -blootstelling, chemiese korrosie of wisselende temperatuur benodig. Daarbenewens sal die gewenste lewensduur die keuse van beide die veselgraad en die harsstelsel beïnvloed, sowel as die aantal UD -lae wat benodig word. Deur presiese prestasievereistes vroeg te spesifiseer, help dit om die materiaalopsies te verklein, verminder die risiko van oor- of onder-ingenieurswese, en verseker dat die finale samestelling betroubaar sal presteer gedurende die beoogde diensperiode.

'N Ander belangrike aspek is die meetkunde en vervaardigingsmetode van die komponent. Komplekse krommes, skerp hoeke of ingewikkelde vorms kan materiaal met 'n beter drapbaarheid benodig, terwyl eenvoudiger vorms swaarder UD -materiaal met 'n hoër veselinhoud kan gebruik. Vroeë oorweging van hierdie faktore stroomlyn die vervaardigingsproses en verminder afval.

Veselgraad en modulus seleksie

Koolstof UD -stof is beskikbaar in 'n verskeidenheid veselgrade, wat elk unieke meganiese eienskappe bied. Twee kritieke parameters wat u moet oorweeg modulus en krag . Standaardmodulusvesels bied uitstekende sterkte teen 'n laer koste en is geskik vir algemene strukturele toepassings. Aan die ander kant bied hoë modulusvesels buitengewone styfheid, wat hulle ideaal maak vir presisie-lugvaartonderdele, hoëprestasie-sporttoerusting of industriële masjinerie waar minimale buiging van uiterste belang is.

Vesels met 'n hoë sterkte fokus op trekprestasie, waardeur ontwerpers groter vragte kan weerstaan sonder om die dikte of gewig te verhoog. Vesel met 'n hoë styfheid prioritiseer die styfheid, wat belangrik is in komponente wat minimale vervorming onder las benodig. Ingenieurs kan verskeie UD -lae van verskillende veselgrade strategies kombineer om beide sterkte en styfheid in die finale laminaat te optimaliseer. Byvoorbeeld, die buitenste lae kan vesels met hoë sterkte gebruik om oppervlakspanning te weerstaan, terwyl die kernlae hoë-modulusvesels gebruik om algehele styfheid te handhaaf.

By die keuse van 'n veselgraad moet ontwerpers ook moegheidsweerstand oorweeg. Hoëprestasie-komponente ervaar dikwels herhaalde laai, en die regte UD-stof kan die deel se lewensduur aansienlik verleng. Deur die meganiese gedrag van verskillende veselgrade te verstaan, kan ingenieurs komposiete ontwerp wat aan statiese en dinamiese vragvereistes voldoen.

Harsstelselversoenbaarheid

Die keuse van die toepaslike harsstelsel vir koolstof -UD -stof is ewe belangrik. Termosetende harsen soos epoxy, polyester en fenolies word wyd gebruik omdat dit uitstekende hegting, chemiese weerstand en dimensionele stabiliteit bied. Epoxy-harsen word veral verkies vir hoëprestasie-toepassings as gevolg van hul uitstekende meganiese eienskappe, sterk veselbinding en duursaamheid.

Termoplastiese harsen bied voordele in spesifieke toepassings, soos 'n hoë impakweerstand, vinnige verwerking of herwinbaarheid. Byvoorbeeld, termoplastiek-gebaseerde UD-komposiete word toenemend in motorpanele gebruik wat vinnige siklusstye vir massaproduksie benodig. Die harsstelsel beïnvloed ook omgewingsweerstandigheid, termiese stabiliteit en die samestelling se vermoë om langtermynbelading te weerstaan. Die versoenbaarheid tussen die koolstof -UD -stof en die gekose hars is noodsaaklik om eenvormige spanningverspreiding te bewerkstellig en om delaminering of matriks onder die lading te voorkom.

Die uithardingsproses is 'n ander kritieke faktor. Termosetende harsen benodig gekontroleerde temperatuur en druk tydens uitharding om die binding van vesel-matriks te optimaliseer. In teenstelling hiermee kan termoplastiese UD -materiaal verwerk word met behulp van verwarming en konsolidasietegnieke sonder chemiese uitharding. As u hierdie verskille verstaan, kan ingenieurs 'n harsstelsel kies wat ooreenstem met die materiaal -eienskappe en die beskikbare vervaardigingsvermoëns.

Omgewings- en chemiese weerstand

Koolstof -UD -materiaal word dikwels in veeleisende omgewings ontplooi, wat die omgewings- en chemiese weerstandigheid 'n belangrike oorweging maak. Blootstelling aan UV -lig-, vog-, soutspuit- en chemiese middels kan die harsmatriks afbreek, wat moontlik meganiese werkverrigting in die gedrang bring. Die keuse van koolstof-UD-stof gekombineer met 'n versoenbare hars verseker langtermynduur.

Vir mariene toepassings is weerstand teen soutwater en korrosie van kritieke belang. Industriële omgewings kan beskerming teen sure, alkalies of oplosmiddels benodig. Daarbenewens vereis hoë-temperatuurtoepassings UD-materiaal wat styfheid en sterkte handhaaf, selfs as hulle aan verhoogde hitte blootgestel word. Deur die toepaslike veselgraad en harsstelsel by omgewingsuitdagings te pas, kan ingenieurs betroubare werkverrigting behaal, terwyl die onderhoud en die uitbreiding van die lewensduur tot die minimum beperk word.

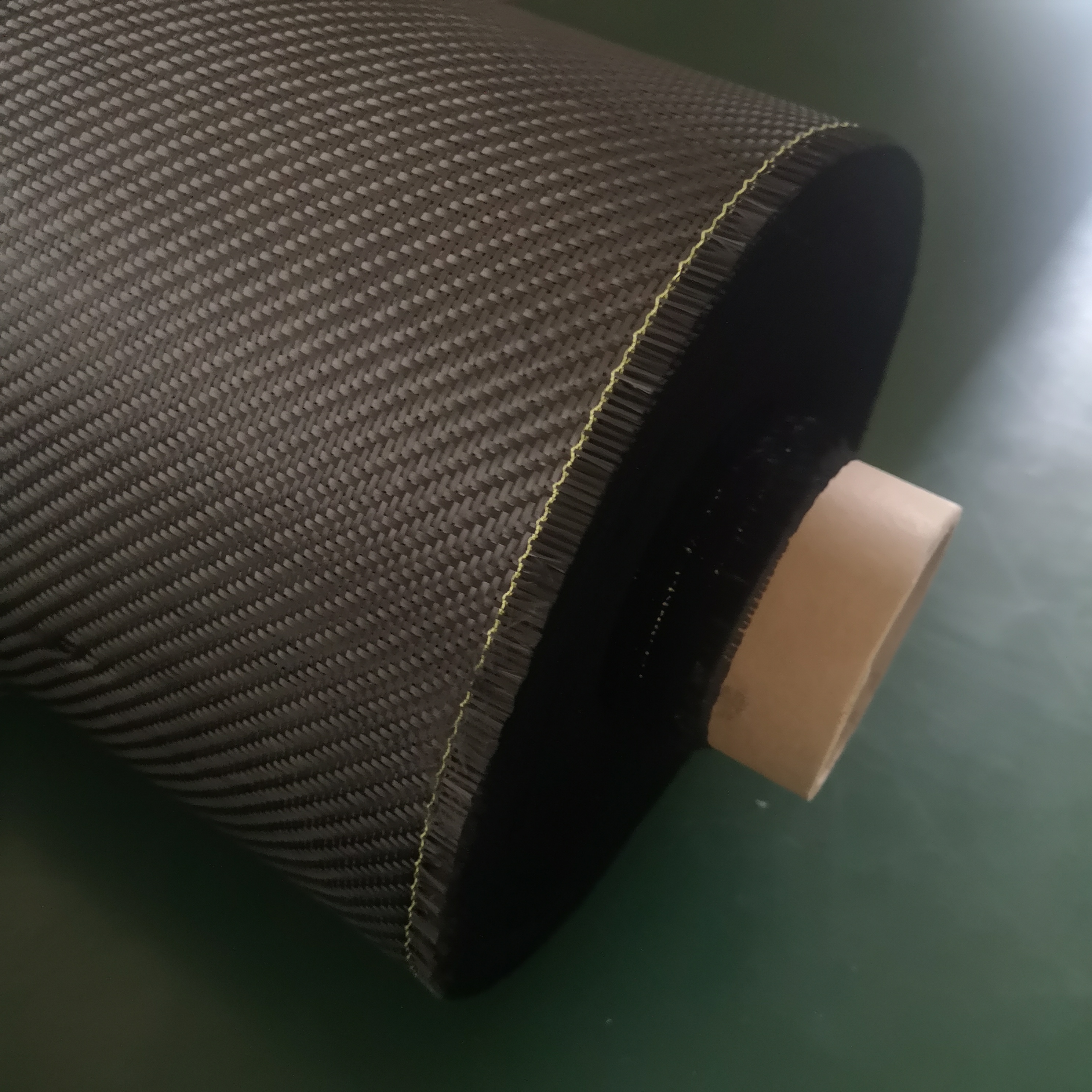

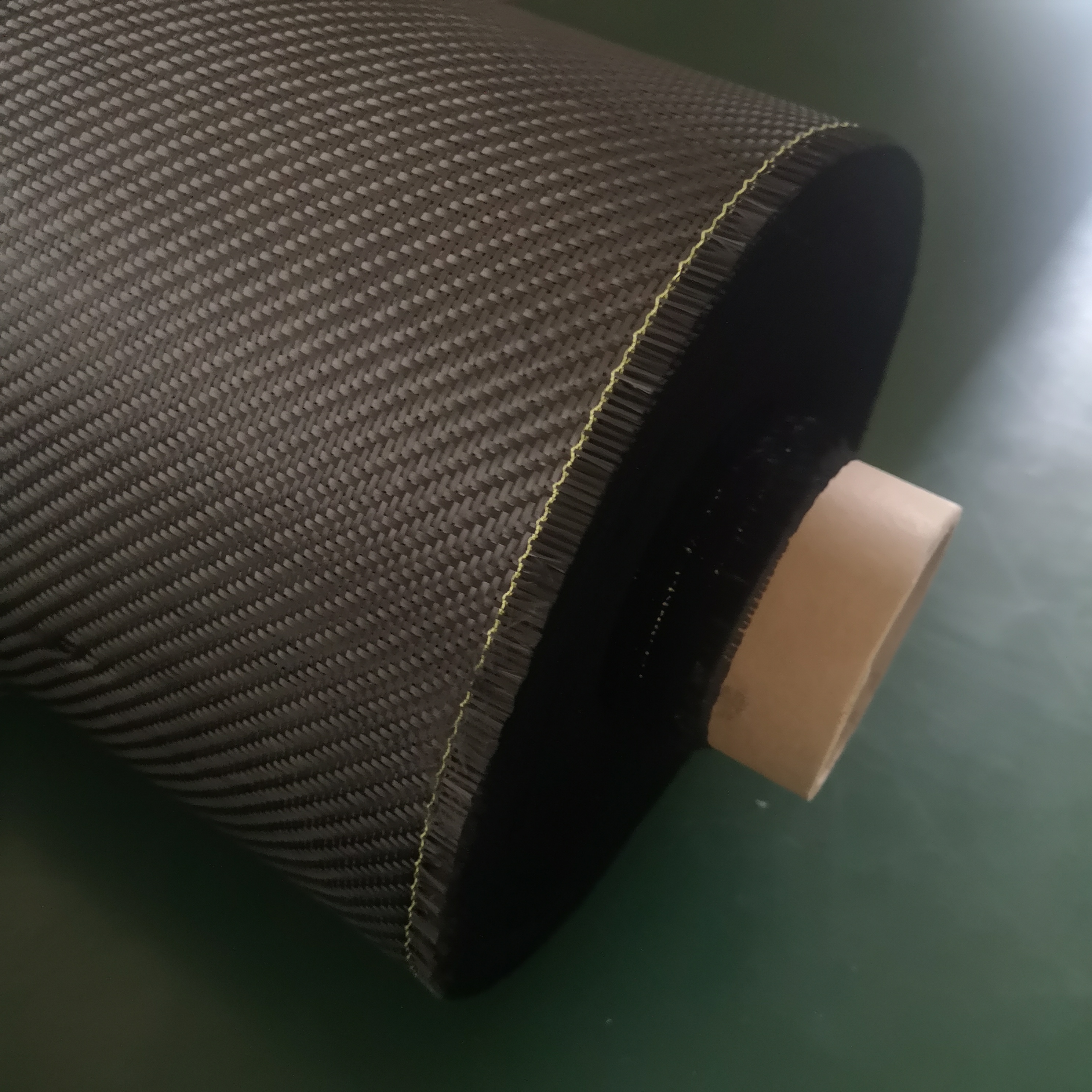

Stofgewig en dikte oorwegings

Die gewig en dikte van koolstof -UD -stof, tipies gemeet in gram per vierkante meter (GSM), beïnvloed die meganiese eienskappe van die samestelling direk. Swaarder materiale bied meer veselinhoud per laag, toenemende sterkte en styfheid, maar kan die buigsaamheid en drapbaarheid verminder. Ligter stowwe is makliker om aan komplekse vorms te voldoen, maar kan addisionele lae benodig om dieselfde meganiese werkverrigting te behaal.

Ingenieurs moet ook nadink oor hoeveel plies opgestapel sal word en die gevolglike laminaatdikte. Die kombinasie van stofgewig, laag -oriëntasie en laagtelling bepaal die finale sterkte, styfheid en algehele gewig van die samestelling. Die optimalisering van hierdie parameters verseker doeltreffende gebruik van materiaal tydens ontwerpspesifikasies. Byvoorbeeld, lug- en ruimtevaartkomponente gebruik dikwels 'n kombinasie van ligter UD -materiale vir ingewikkelde vorms en swaarder materiale in plat of minder ingewikkelde gebiede om die vervaardiging en werkverrigting te balanseer.

Koste-prestasiebalans

Koste is altyd 'n faktor by die keuse van koolstof -UD -stof. Hoëprestasie vesels met gevorderde harsstelsels lewer uitstekende meganiese eienskappe, maar kan duur wees. Standaardgraadvesels kan meer ekonomies wees, maar voldoen moontlik nie aan die prestasievereistes vir kritieke toepassings nie.

Met 'n noukeurige koste-prestasie-analise kan ingenieurs die doeltreffendste materiaal kies sonder om te veel te besteding. Byvoorbeeld, die gebruik van hoë-modulusvesels slegs in kritieke lasdraende lae en standaardvesels elders kan beide koste en werkverrigting optimaliseer. In ag genome die totale lewensiklusskoste, insluitend onderhoud en potensiële vervangings, is dit ook noodsaaklik. 'N Effens duurder materiaal met langer lewensduur kan mettertyd aansienlike besparings tot gevolg hê.

Konklusie

Koolstof UD-stof is 'n hoë werkverrigting, veelsydige materiaal wat uitstekende krag, styfheid en duursaamheid lewer wanneer dit gekies en korrek toegepas word. Om ingeligte besluite te neem oor veselgraad, harsversoenbaarheid, omgewingsweerstand, stofgewig en betroubaarheid van verskaffers is noodsaaklik om die volle potensiaal te ontsluit. Behoorlike seleksie verseker liggewig, sterk en langdurige saamgestelde komponente, terwyl dit afval, koste en vervaardigingsuitdagings tot die minimum beperk word. Vir toepassings in lug- en ruimtevaart, motor, industriële toerusting of strukturele versterking, is die gebruik van die regte koolstof-UD-stof van kritieke belang om koste-effektiewe, hoëprestasie-resultate te behaal.

Jiahe Taizhou Glass Fiber Co., Ltd., bied betroubare oplossings en tegniese ondersteuning vir diegene wat koolstof-UD-stof en kundige leiding oor materiaalkeuse en -toepassing op soek. Om met Jiahe saam te werk, verseker toegang tot materiaal van hoë gehalte, professionele advies en konsekwente aanbod, wat ingenieurs en vervaardigers help om geoptimaliseerde, duursame saamgestelde strukture te skep wat aan die veeleisende prestasievereistes voldoen. Kontak vandag Jiahe Taizhou Glass Fiber Co., Ltd. om aangepaste koolstof -ud -stofoplossings vir u projekte te verken.