Att välja rätt kol -UD -tyg är ett kritiskt steg för att säkerställa framgången för alla sammansatta materialprojekt, vare sig det är inom flyg-, fordon, idrottsartiklar eller strukturell förstärkning. Kol UD-tyg ger oöverträffad styrka-till-vikt prestanda, men felaktigt urval kan leda till ineffektiva mönster, högre kostnader eller till och med materialfel. Att förstå de unika egenskaperna hos enkelriktade kolfibrer, de olika hartsystemen, miljökrav och applikationsspecifika krav är avgörande för ingenjörer och designers som syftar till att uppnå optimala resultat. Att välja rätt tyg kan påverka det totala prestanda, hållbarhet och kostnadseffektivitet för ett projekt. Genom att noggrant utvärdera varje aspekt kan tillverkare skapa komponenter som uppfyller exakta mekaniska krav samtidigt som de säkerställer tillförlitlighet över tid. Beslutsprocessen bör inte rusas, eftersom den långsiktiga prestanda för sammansatta strukturer beror starkt på att välja rätt UD-tyg från början.

Definiera applikationskrav

Det första steget i att välja rätten Kol UD -tyg är att tydligt definiera applikationskraven. Att förstå typen av belastning och riktningen i vilken den kommer att tillämpas är viktigt. Till exempel upplever vissa komponenter främst dragkrafter, medan andra kan genomgå böjning, komprimering eller torsion. Kol UD -tyg utmärker sig när belastningar är förutsägbara och koncentrerade längs en specifik axel, vilket gör det idealiskt för applikationer som Aerospace Spar, bilförstärkningar, sportutrustning och marina strukturer.

Utöver lasttyp, överväg den förväntade livslängden för delen och de förhållanden som den kommer att fungera. Utomhus- eller industriella tillämpningar kan kräva resistens mot fukt, UV -exponering, kemisk korrosion eller fluktuerande temperaturer. Dessutom kommer den önskade livslängden att påverka valet av både fiberkvalitet och hartsystem, liksom antalet UD -skikt som krävs. Att specificera exakta prestandakrav tidigt hjälper till att begränsa materialalternativ, minskar risken för över- eller underkonstruktion och säkerställer att den slutliga kompositen kommer att fungera pålitligt under sin avsedda serviceperiod.

En annan viktig aspekt är komponentens geometri och tillverkningsmetod. Komplexa kurvor, skarpa hörn eller komplicerade formar kan kräva tyger med bättre draperbarhet, medan enklare former kan använda tyngre UD -tyger med högre fiberinnehåll. Tidig övervägande av dessa faktorer effektiviserar tillverkningsprocessen och minskar avfallet.

Fiberkvalitet och val av modul

Kol UD -tyg finns i en rad fiberkvaliteter, var och en erbjuder unika mekaniska egenskaper. Två kritiska parametrar att tänka på är Modul och styrka . Standardmodulfibrer ger utmärkt styrka till en lägre kostnad och är lämpliga för allmänna strukturella tillämpningar. Höga modulfibrer erbjuder å andra sidan exceptionell styvhet, vilket gör dem idealiska för precision av flyg- och rymddelar, högpresterande sportutrustning eller industrimaskiner där minimal avböjning är avgörande.

Högstyrka fibrer fokuserar på dragprestanda, vilket gör att designers kan motstå större belastningar utan att öka tjockleken eller vikten. Fibrer med hög styvhet prioriterar styvhet, vilket är viktigt i komponenter som kräver minimal deformation under belastning. Ingenjörer kan strategiskt kombinera flera UD -lager av olika fiberkvaliteter för att optimera både styrka och styvhet i det slutliga laminatet. Till exempel kan de yttre skikten använda högstyrka fibrer för att motstå ytspänning, medan kärnskikten använder högmodulfibrer för att upprätthålla den totala styvheten.

När du väljer en fiberkvalitet bör designers också överväga trötthetsmotstånd. Högpresterande komponenter upplever ofta upprepad belastning, och rätt UD-tyg kan förlänga delens livslängd avsevärt. Genom att förstå det mekaniska beteendet hos olika fiberkvaliteter kan ingenjörer utforma kompositer som uppfyller både statiska och dynamiska belastningskrav.

Hartsystemkompatibilitet

Att välja lämpligt hartsystem för kol -UD -tyg är lika viktigt. Termosettinghartser som epoxi, polyester och fenol används ofta eftersom de ger utmärkt vidhäftning, kemisk resistens och dimensionell stabilitet. Särskilt epoxihartser föredras för högpresterande tillämpningar på grund av deras överlägsna mekaniska egenskaper, stark fiberbindning och hållbarhet.

Termoplastiska hartser erbjuder fördelar i specifika tillämpningar, såsom hög påverkan motstånd, snabb bearbetning eller återvinningsbarhet. Till exempel används termoplastbaserade UD-kompositer alltmer i bilpaneler som kräver snabba cykeltider för massproduktion. Hartssystemet påverkar också miljöbeständighet, termisk stabilitet och kompositens förmåga att motstå långvarig belastning. Att säkerställa kompatibilitet mellan kol -UD -tyget och det valda hartset är viktigt för att uppnå enhetlig stressfördelning och förhindra delaminering eller matrissprickor under belastning.

Härdningsprocessen är en annan kritisk faktor. Termosettinghartser kräver kontrollerad temperatur och tryck under härdning för att optimera fiber-matrisbindning. Däremot kan termoplastiska UD -tyger bearbetas med uppvärmning och konsolideringstekniker utan kemisk härdning. Att förstå dessa skillnader hjälper ingenjörer att välja ett hartsystem som anpassar sig till både materialegenskaperna och tillverkningsfunktionerna tillgängliga.

Miljö- och kemisk motstånd

Kol UD -tyg distribueras ofta i krävande miljöer, vilket gör miljö- och kemiskt motstånd till en avgörande övervägande. Exponering för UV -ljus, fukt, saltspray och kemiska medel kan försämra hartsmatrisen, vilket potentiellt kan kompromissa med mekanisk prestanda. Att välja kol UD-tyg i kombination med ett kompatibelt harts säkerställer långvarig hållbarhet.

För marina tillämpningar är resistens mot saltvatten och korrosion kritiskt. Industriella miljöer kan kräva skydd mot syror, alkalier eller lösningsmedel. Dessutom kräver högtemperaturapplikationer UD-tyger som upprätthåller styvhet och styrka även när de utsätts för förhöjd värme. Genom att matcha lämpligt fiberkvalitet och hartsystem till miljöutmaningar kan ingenjörer uppnå tillförlitlig prestanda samtidigt som du minimerar underhåll och förlängning av livslängden.

Tygvikt och tjocklekens överväganden

Vikten och tjockleken på kol UD -tyg, som vanligtvis mäts i gram per kvadratmeter (GSM), påverkar direkt kompositens mekaniska egenskaper. Tyngre tyger ger mer fiberinnehåll per lager, ökande styrka och styvhet, men kan minska flexibiliteten och draperbarheten. Lättare tyger är lättare att anpassa sig till komplexa former men kan kräva ytterligare lager för att uppnå samma mekaniska prestanda.

Ingenjörer måste också överväga hur många många som kommer att staplas och den resulterande laminattjockleken. Kombinationen av tygvikt, skiktorientering och skiktantal bestämmer den slutliga styrkan, styvheten och den totala vikten av kompositen. Optimering av dessa parametrar säkerställer effektiv materialanvändning medan man möter designspecifikationer. Till exempel använder flyg- och rymdkomponenter ofta en kombination av lättare UD -tyger för intrikata former och tyngre tyger i platta eller mindre komplexa områden för att balansera tillverkningsbarhet och prestanda.

Saldo

Kostnad är alltid en faktor när du väljer kol UD -tyg. Högpresterande fibrer med avancerade hartsystem levererar överlägsna mekaniska egenskaper men kan vara dyra. Fibrer med standardkvalitet kan vara mer ekonomiska men kanske inte uppfyller prestandakraven för kritiska tillämpningar.

En noggrann analys av kostnadsutnyttjande gör det möjligt för ingenjörer att välja det mest effektiva materialet utan överutgifter. Till exempel kan du använda högmodulfibrer endast i kritiska bärande lager och standardfibrer någon annanstans optimera både kostnader och prestanda. Att överväga den totala livscykelkostnaden, inklusive underhåll och potentiella ersättare, är också viktigt. Ett något dyrare material med längre livslängd kan resultera i betydande besparingar över tid.

Slutsats

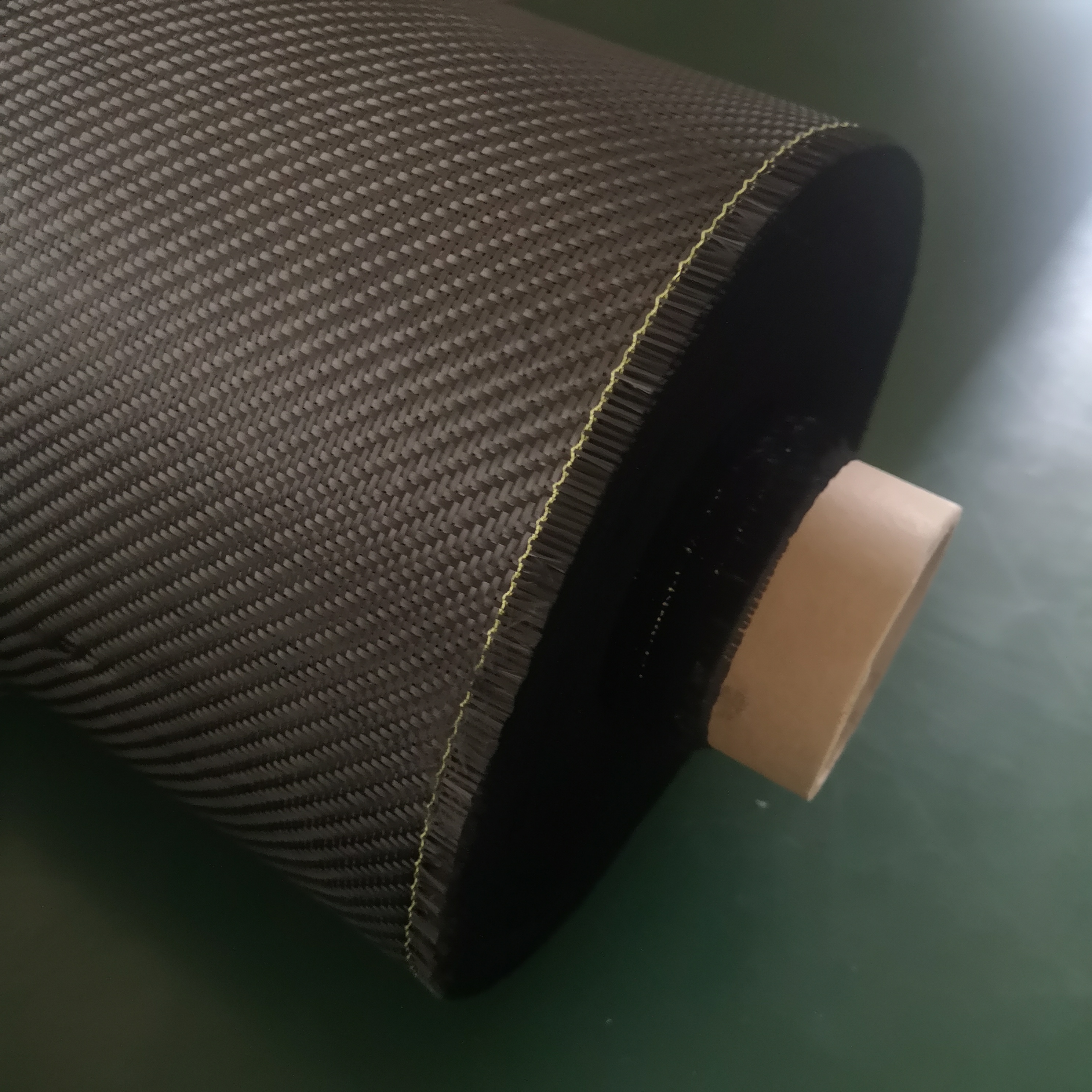

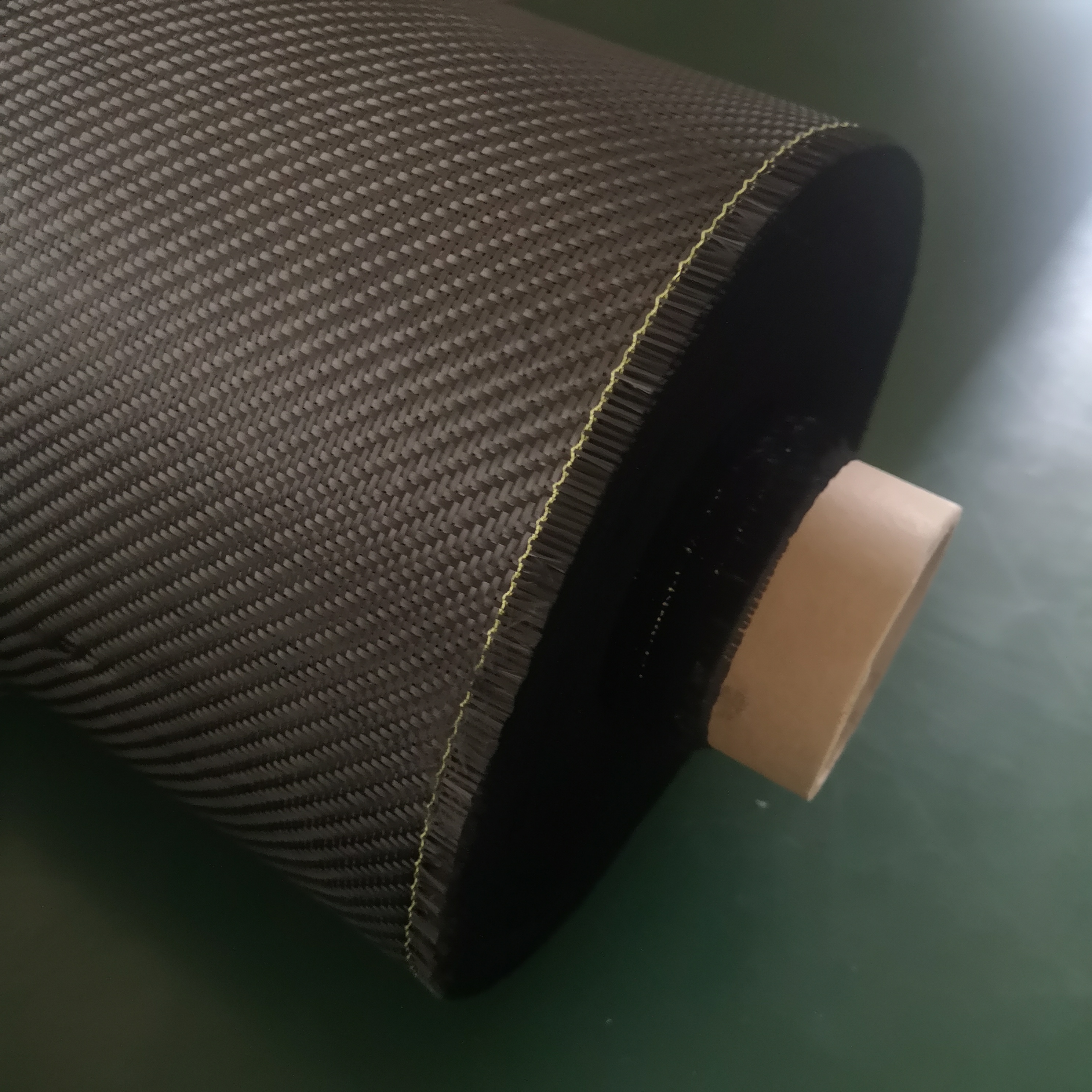

Kol UD-tyg är ett högpresterande, mångsidigt material som ger enastående styrka, styvhet och hållbarhet när det väljs och appliceras korrekt. Att fatta informerade beslut om fiberkvalitet, hartskompatibilitet, miljöbeständighet, tygvikt och leverantörens tillförlitlighet är avgörande för att låsa upp sin fulla potential. Korrekt urval säkerställer lätta, starka och långvariga kompositkomponenter, samtidigt som avfall, kostnad och tillverkningsutmaningar minimeras. För applikationer inom flyg-, fordons-, industriutrustning eller strukturell förstärkning är användning av rätt kol UD-tyg avgörande för att uppnå kostnadseffektiva resultat med hög prestanda.

För dem som söker koldioxidkvalitets-UD-tyg och expertvägledning för materialval och tillämpning, erbjuder Jiahe Taizhou Glass Fiber Co., Ltd. tillförlitliga lösningar och teknisk support. Samarbetet med Jiahe säkerställer tillgång till högkvalitativa tyger, professionell rådgivning och konsekvent utbud, vilket hjälper ingenjörer och tillverkare att skapa optimerade, hållbara sammansatta strukturer som uppfyller krävande prestandakrav. Kontakta Jiahe Taizhou Glass Fiber Co., Ltd. Idag för att utforska skräddarsydda kol -UD -tyglösningar för dina projekt.