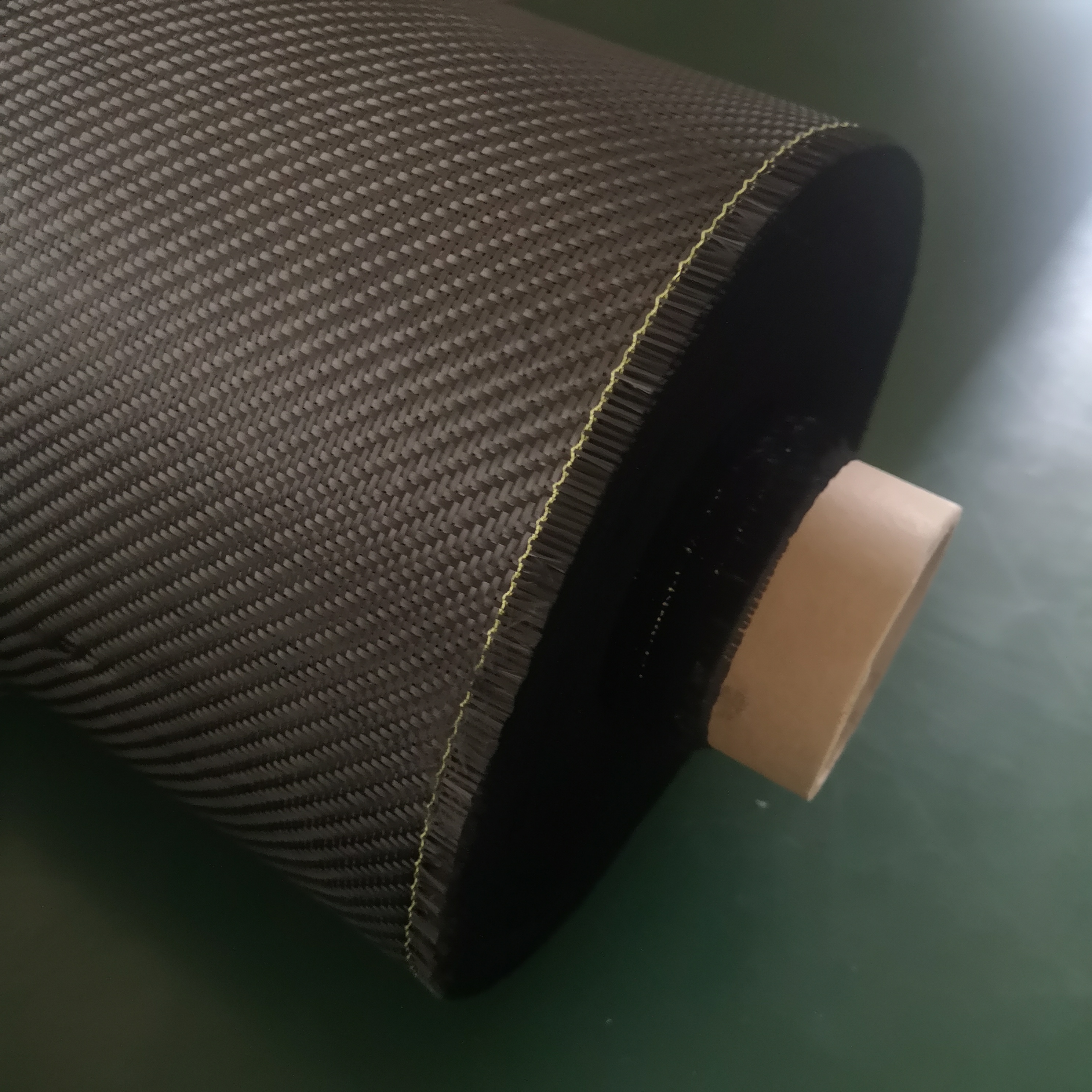

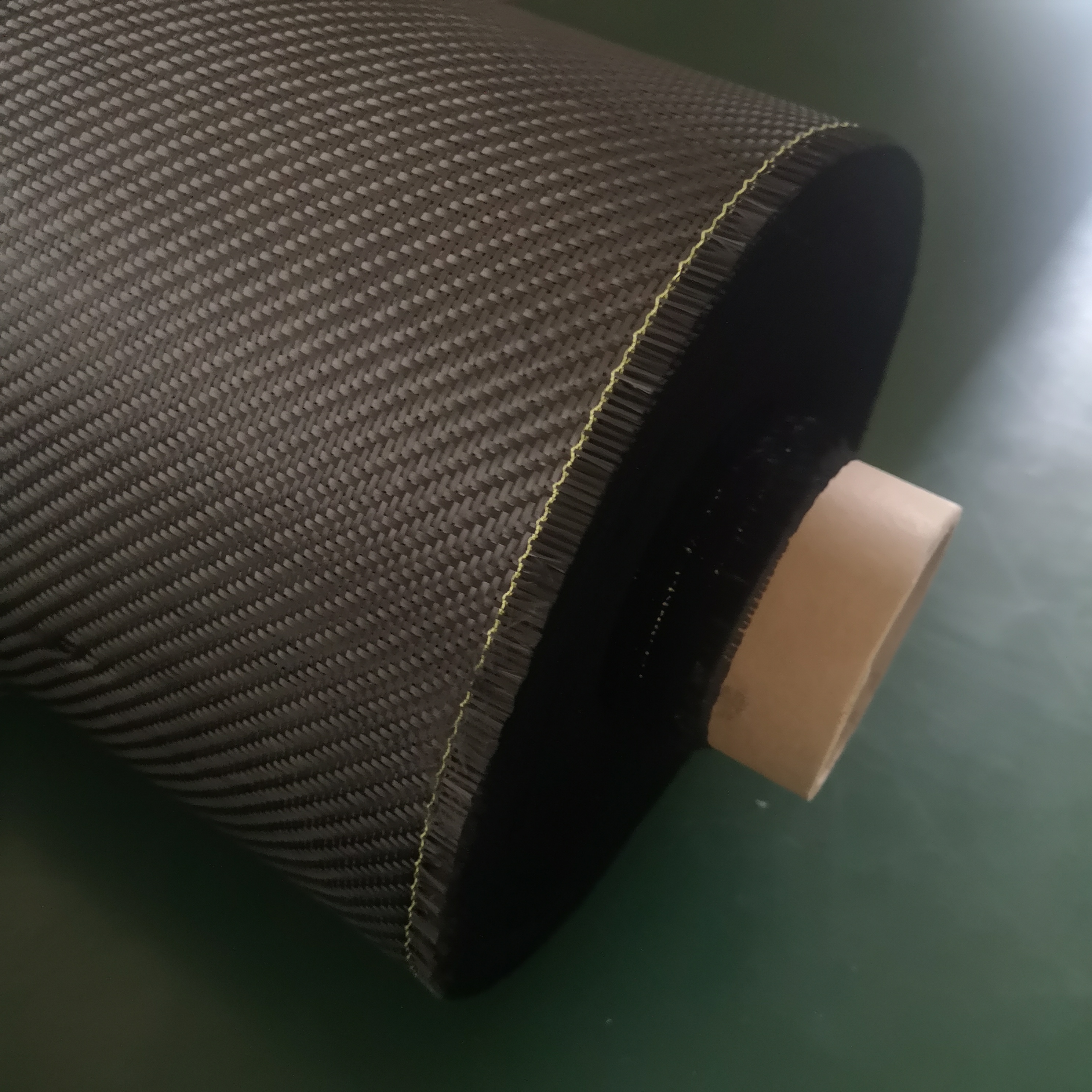

Het selecteren van de rechter koolstof UD -stof is een cruciale stap om het succes van elk composietmateriaalproject te waarborgen, hetzij in ruimtevaart, automotive, sportartikelen of structurele versterking. Koolstof UD-stof biedt ongeëvenaarde kracht-tot-gewicht prestaties, maar onjuiste selectie kan leiden tot inefficiënte ontwerpen, hogere kosten of zelfs materiaalfalen. Inzicht in de unieke eigenschappen van unidirectionele koolstofvezels, de verschillende harssystemen, milieu-eisen en applicatiespecifieke eisen is essentieel voor ingenieurs en ontwerpers die ernaar streven optimale resultaten te bereiken. Het kiezen van de juiste stof kan de algehele prestaties, duurzaamheid en kostenefficiëntie van een project beïnvloeden. Door elk aspect zorgvuldig te evalueren, kunnen fabrikanten componenten maken die voldoen aan precieze mechanische vereisten en tegelijkertijd de betrouwbaarheid in de loop van de tijd waarborgen. Het besluitvormingsproces mag niet worden gehaast, omdat de langetermijnprestaties van samengestelde structuren sterk afhankelijk zijn van het selecteren van de rechter UD-stof vanaf het begin.

Definieer applicatievereisten

De eerste stap bij het kiezen van het recht Koolstof UD -stof is om de toepassingsvereisten duidelijk te definiëren. Inzicht in het type belasting en de richting waarin het zal worden toegepast, is essentieel. Sommige componenten ervaren bijvoorbeeld voornamelijk trekkrachten, terwijl anderen buigen, compressie of torsie kunnen ondergaan. Koolstof UD -stof blinkt uit wanneer belastingen voorspelbaar en geconcentreerd zijn langs een specifieke as, waardoor het ideaal is voor toepassingen zoals ruimtevaartafstand, versterkingen van het automobielchassis, sportapparatuur en mariene structuren.

Overweeg naast het laadtype de verwachte levensduur van het onderdeel en de voorwaarden waarin het zal werken. Buiten- of industriële toepassingen kunnen resistentie vereisen tegen vocht, UV -blootstelling, chemische corrosie of fluctuerende temperaturen. Bovendien zal de gewenste levensduur van de services de keuze van zowel vezelkwaliteit als harssysteem beïnvloeden, evenals het aantal vereiste UD -lagen. Het specificeren van precieze prestatievereisten vroegtijdig helpt de materiaalopties te beperken, vermindert het risico van over- of onder-engineering en zorgt ervoor dat de uiteindelijke composiet betrouwbaar zal presteren gedurende de beoogde serviceperiode.

Een ander belangrijk aspect is de geometrie- en productiemethode van het onderdeel. Complexe krommen, scherpe hoeken of ingewikkelde mallen kunnen stoffen met betere drapeerbaarheid vereisen, terwijl eenvoudiger vormen zwaardere UD -stoffen kunnen gebruiken met een hoger vezelgehalte. Vroege overweging van deze factoren stroomlijnt het productieproces en vermindert afval.

Vezelkwaliteit en modulusselectie

Koolstof UD -stof is verkrijgbaar in verschillende vezelcijfers, die elk unieke mechanische eigenschappen bieden. Twee kritische parameters om te overwegen zijn modulus en kracht . Standaardmodulusvezels bieden uitstekende sterkte tegen lagere kosten en zijn geschikt voor algemene structurele toepassingen. Hoge modulusvezels bieden daarentegen een uitzonderlijke stijfheid, waardoor ze ideaal zijn voor precisie-ruimtevaartonderdelen, krachtige sportuitrusting of industriële machines waar minimale afbuiging cruciaal is.

Hoge vezels richten zich op trekprestaties, waardoor ontwerpers grotere belastingen kunnen weerstaan zonder de dikte of gewicht te vergroten. High-stiffness vezels geven prioriteit aan stijfheid, wat belangrijk is in componenten die minimale vervorming vereisen onder belasting. Ingenieurs kunnen strategisch meerdere UD -lagen van verschillende vezelcijfers combineren om zowel sterkte als stijfheid in het uiteindelijke laminaat te optimaliseren. De buitenste lagen kunnen bijvoorbeeld hoogwaardig vezels gebruiken om oppervlaktespanning te weerstaan, terwijl de kernlagen high-modulus vezels gebruiken om de algehele stijfheid te behouden.

Bij het selecteren van een vezelkwaliteit moeten ontwerpers ook rekening houden met vermoeidheidsweerstand. High-performance componenten ervaren vaak herhaaldelijk laden, en de rechter UD-stof kan de levensduur van het onderdeel aanzienlijk verlengen. Door het mechanische gedrag van verschillende vezelcijfers te begrijpen, kunnen ingenieurs composieten ontwerpen die voldoen aan zowel statische als dynamische belastingvereisten.

Compatibiliteit van harssysteem

Het kiezen van het juiste harssysteem voor koolstof UD -stof is even belangrijk. Thermohardende harsen zoals epoxy, polyester en fenol worden veel gebruikt omdat ze uitstekende hechting, chemische resistentie en dimensionale stabiliteit bieden. Vooral epoxyharsen hebben de voorkeur voor krachtige toepassingen vanwege hun superieure mechanische eigenschappen, sterke vezelbinding en duurzaamheid.

Thermoplastische harsen bieden voordelen in specifieke toepassingen, zoals hoge impactweerstand, snelle verwerking of recyclebaarheid. Bijvoorbeeld, op thermoplastische gebaseerde UD-composieten worden in toenemende mate gebruikt in automobielpanelen die snelle cyclustijden vereisen voor massaproductie. Het harssysteem beïnvloedt ook de omgevingsweerstand, thermische stabiliteit en het vermogen van de composiet om langdurige belasting te weerstaan. Zorgen voor compatibiliteit tussen de koolstof UD -stof en de gekozen hars is essentieel om uniforme spanningsverdeling te bereiken en delaminatie of matrixscheuren onder belasting te voorkomen.

Het uithardingsproces is een andere kritieke factor. Thermohardende harsen vereisen gecontroleerde temperatuur en druk tijdens het uitharden om vezel-matrix-binding te optimaliseren. Thermoplastische UD -stoffen kunnen daarentegen worden verwerkt met behulp van verwarmings- en consolidatietechnieken zonder chemische uitharding. Inzicht in deze verschillen helpt ingenieurs een harssysteem te selecteren dat aansluit bij zowel de materiaaleigenschappen als de beschikbare productiemogelijkheden.

Omgevings- en chemische weerstand

Koolstof UD -stof wordt vaak ingezet in veeleisende omgevingen, waardoor omgevings- en chemische resistentie een cruciale overweging is. Blootstelling aan UV -licht, vocht, zoutspray en chemische middelen kan de harsmatrix afbreken, waardoor mogelijk mechanische prestaties in gevaar worden gebracht. Het selecteren van koolstof UD-stof gecombineerd met een compatibele hars zorgt voor langdurige duurzaamheid.

Voor mariene toepassingen is de weerstand tegen zoutwater en corrosie van cruciaal belang. Industriële omgevingen vereisen mogelijk bescherming tegen zuren, alkalisten of oplosmiddelen. Bovendien vereisen hoge temperatuurtoepassingen UD-stoffen die stijfheid en sterkte behouden, zelfs wanneer ze worden blootgesteld aan verhoogde warmte. Door het juiste vezelkwaliteit en het harssysteem te matchen met milieu -uitdagingen, kunnen ingenieurs betrouwbare prestaties bereiken en tegelijkertijd onderhoud minimaliseren en de levensduur verlengen.

Overwegingen van het stofgewicht en dikte

Het gewicht en de dikte van koolstof -uD -stof, meestal gemeten in gram per vierkante meter (GSM), heeft direct invloed op de mechanische eigenschappen van de composiet. Zwaardere stoffen bieden meer vezelgehalte per laag, toenemende sterkte en stijfheid, maar kunnen flexibiliteit en drapeerbaarheid verminderen. Lichtere stoffen zijn gemakkelijker te conformeren aan complexe vormen, maar kunnen extra lagen vereisen om dezelfde mechanische prestaties te bereiken.

Ingenieurs moeten ook overwegen hoeveel lagen worden gestapeld en de resulterende laminaatdikte. De combinatie van stofgewicht, plane -oriëntatie en laagtelling bepaalt de uiteindelijke sterkte, stijfheid en het algehele gewicht van de composiet. Het optimaliseren van deze parameters zorgt voor efficiënt materiaalgebruik en tegelijkertijd ontwerptspecificaties. Aerospace -componenten gebruiken bijvoorbeeld vaak een combinatie van lichtere UD -stoffen voor ingewikkelde vormen en zwaardere stoffen in platte of minder complexe gebieden om de productie en prestaties in evenwicht te brengen.

Kostenperformatiebalans

Kosten zijn altijd een factor bij het kiezen van koolstof UD -stof. Krachtige vezels met geavanceerde harssystemen leveren superieure mechanische eigenschappen, maar kunnen duur zijn. Standaard-grade vezels kunnen economischer zijn, maar voldoen mogelijk niet aan de prestaties voor kritieke toepassingen.

Met een zorgvuldige analyse van kostenperformatie kunnen ingenieurs het meest efficiënte materiaal kiezen zonder te veel te besteden. Het gebruik van high-modulus vezels kan bijvoorbeeld alleen in kritieke belastingdragende lagen en standaardvezels elders zowel kosten als prestaties optimaliseren. Gezien de totale levenscycluskosten, inclusief onderhoud en potentiële vervangingen, is ook essentieel. Een iets duurder materiaal met een langere levensduur kan in de loop van de tijd leiden tot aanzienlijke besparingen.

Conclusie

Koolstof UD-stof is een hoogwaardige, veelzijdig materiaal dat uitstekende sterkte, stijfheid en duurzaamheid levert wanneer deze wordt geselecteerd en correct wordt toegepast. Geïnformeerde beslissingen nemen over vezelkwaliteit, harscompatibiliteit, omgevingsweerstand, stofgewicht en betrouwbaarheid van leveranciers is essentieel om het volledige potentieel ervan te ontgrendelen. Juiste selectie zorgt voor lichtgewicht, sterke en langdurige composietcomponenten, terwijl het minimaliseren van afval-, kosten- en productie-uitdagingen. Voor toepassingen in ruimtevaart, automotive, industriële apparatuur of structurele versterking is het gebruik van de rechter koolstof UD-stof van cruciaal belang voor het bereiken van kosteneffectieve, krachtige resultaten.

Voor diegenen die op zoek zijn naar premium-kwaliteit koolstof UD-stof en deskundige begeleiding over materiaalselectie en toepassing, biedt Jiahe Taizhou Glass Fiber Co., Ltd. betrouwbare oplossingen en technische ondersteuning. Samenwerken met Jiahe zorgt voor toegang tot hoogwaardige stoffen, professioneel advies en consistent aanbod, om ingenieurs en fabrikanten te helpen geoptimaliseerde, duurzame composietstructuren te creëren die voldoen aan de veeleisende prestatie-eisen. Neem vandaag nog contact op met Jiahe Taizhou Glass Fiber Co., Ltd. om op maat gemaakte koolstof UD -stofoplossingen voor uw projecten te verkennen.